Optimisation de la planification de la production pour un grand fabricant mondial de vêtements

L’un des plus grands fabricants de vêtements au monde, produisant des chemises, des chemisiers, des tricots, des pantalons, des vêtements d’extérieur et des costumes pour de nombreuses marques de vêtements parmi les plus célèbres. Basé à Hong Kong, ce fabricant possède 11 usines dans le monde.

Son avantage concurrentiel repose sur l’excellente qualité de ses produits et sur son processus de fabrication efficace et peu coûteux.

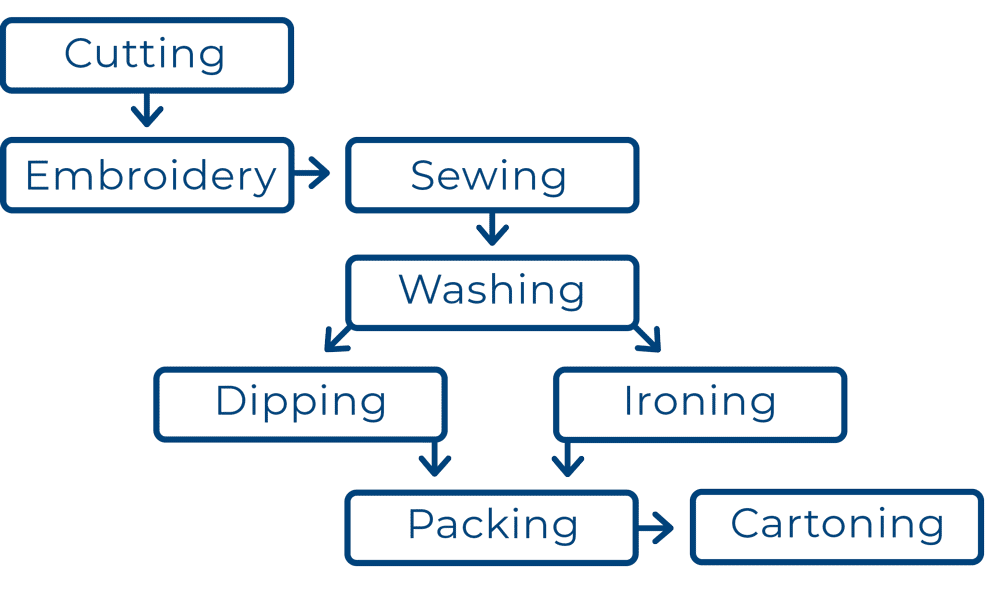

La demande de produits se caractérise par des milliers de styles spécifiques aux clients. Dans son processus de production, l’étape de la couture est la plus exigeante en termes de main-d’œuvre et son efficacité est considérablement réduite lorsque l’entreprise passe d’un style de couture à un autre (courbe d’apprentissage). La nécessité de répondre à la variabilité de la demande et aux changements de style rend la planification manuelle extrêmement complexe et difficile.

Le processus de production des vêtements

Avant le projet DecisionBrain, la planification de la production était manuelle. Elle impliquait plus de 10 planificateurs et débouchait sur des résultats lents, incohérents et sujets aux erreurs, avec des données de mauvaise qualité, des délais de livraison peu respectés, une faible efficacité opérationnelle et des délais d’exécution longs.

Une meilleure planification pour atteindre l’efficacité opérationnelle

La solution de DecisionBrain s’est concentrée sur l’amélioration de la planification de la production en vue d’obtenir un coût de fabrication plus faible, des coûts d’inventaire moins élevés et des délais de réalisation plus prévisibles.

Gantt montre la configuration (changement de famille de style) à surveiller et à gérer par les planificateurs. Fonctionnalité facile de glisser-déposer

Cela a été accompli en assignant des bons de travail aux lignes de production sur l’horizon de planification, en donnant une vue globale du processus de fabrication, et en séquençant le bon de travail sur chaque ligne pour réduire les temps de changement compte tenu de la courbe d’apprentissage du style.

Le processus de planification a été automatisé pour mesurer la qualité, et pour identifier les goulets d’étranglement et les exceptions. En conséquence, les retards de commande et les temps de cycle ont été réduits. De plus, le débit et les marges bénéficiaires ont été augmentés.