Automatisation de la planification pour Toyota

Toyota est considéré comme une référence mondiale (la deuxième plus grande en dehors des États-Unis) en matière d’innovation dans la chaîne d’approvisionnement, avec des opérations de fabrication en Thaïlande. Ce constructeur exporte des voitures vers d’autres pays asiatiques et vers le Moyen-Orient.

DecisionBrain a été chargé, dans un premier temps, d’aider à automatiser le processus de planification du transport des pièces automobiles des fournisseurs externes vers les usines du client, puis, de développer des modèles d’optimisation afin de réduire au maximum le coût global du transport tout en assurant le niveau de service.

Problème : un trop grand nombre d’heures de planification manuelle, des révisions multiples des plans et une inefficacité des coûts

Avant le projet DecisionBrain, une équipe de planificateurs définissait manuellement les plans de transport mensuels des fournisseurs de pièces automobiles vers les usines. Les plans étaient examinés et approuvés par les gestionnaires, puis communiqués aux équipes opérationnelles, qui pouvaient elles aussi exiger des ajustements de dernière minute.

La planification manuelle exigeait de la part des planificateurs de nombreuses heures qu’ils auraient pu consacrer à des tâches plus importantes. Il fallait à chaque planificateur 2 jours et demi pour établir un plan qui puisse être présenté à la direction et aux équipes opérationnelles. Le processus de validation pouvait également nécessiter plusieurs interactions.

Toutes ces heures de travail consacrées à la planification représentaient un coût opérationnel important pour l’entreprise. De plus, en raison du volume important de véhicules produits, le processus de planification de la logistique (essentiellement manuel) était très complexe et gourmand en ressources humaines. En appliquant des techniques d’optimisation, le client espérait réduire considérablement les efforts de planification et diminuer de 2 % le coût total du transport.

Un projet axé sur l’automatisation des décisions et l’amélioration de l’efficacité

La première partie du projet s’est concentrée sur l’automatisation de la génération des plans 1) en reproduisant au moyen d’un algorithme le processus de prise de décision des planificateurs et 2) en intégrant des étapes de validation dans le processus. L’objectif de cette phase était de générer des plans similaires dans un délai bien plus court. Cette première phase a été menée à bien, ramenant le temps de planification de 2 jours et demi à 1 heure seulement.

La deuxième phase du projet visait à tirer parti des techniques d’optimisation pour produire des plans plus efficaces qui réduisent le coût global du transport tout en maintenant le niveau de service.

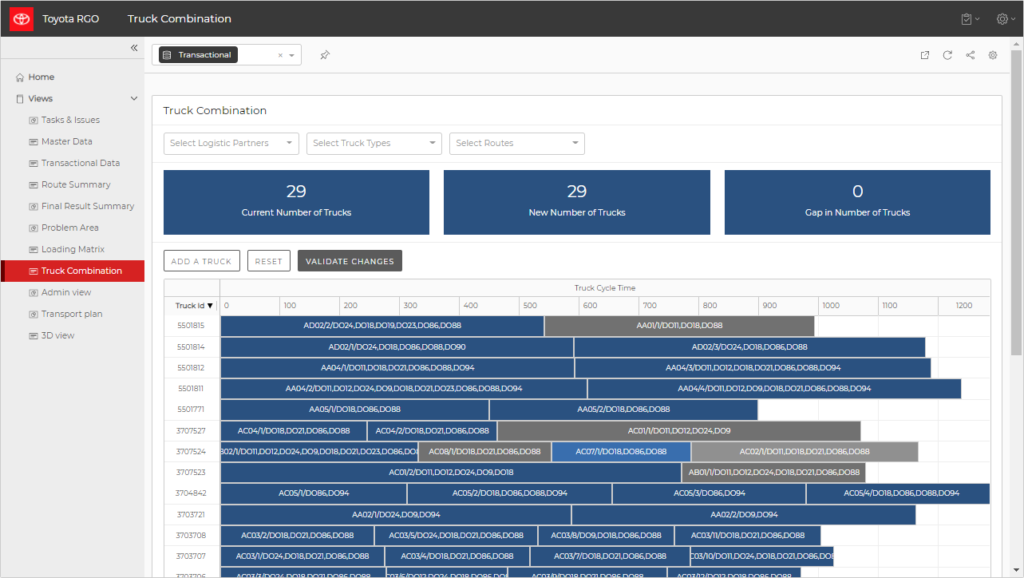

Le moteur de planification se concentre sur trois domaines spécifiques :

- Regroupement des commandes : Quelles commandes pour quels camions ?

- Acheminement des camions : Optimiser les itinéraires de livraison

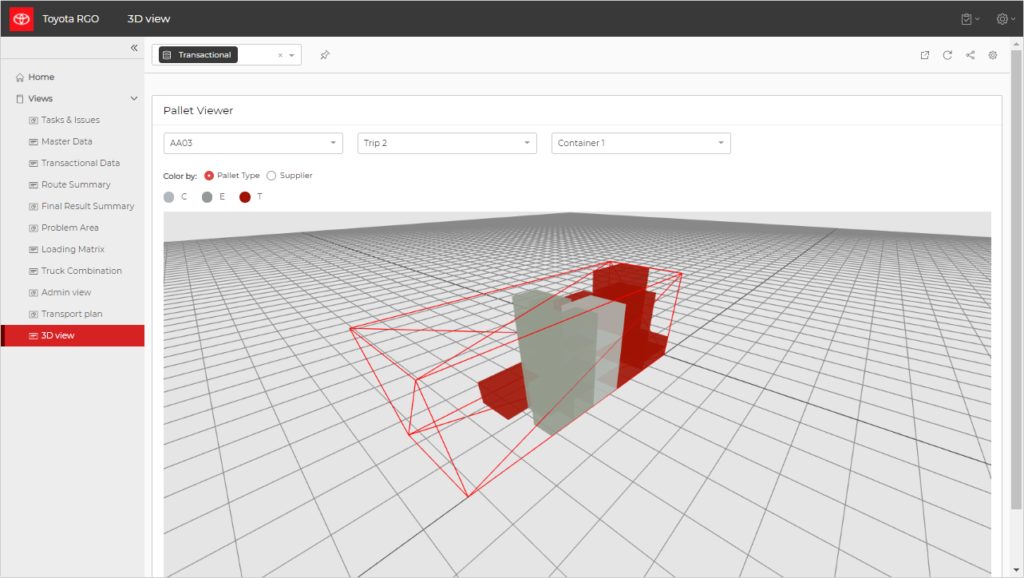

- Emballage en 3D : Faire correspondre la taille de l’emballage au volume du camion, en fonction de l’emplacement exact, et tenir compte des différentes tailles et limites des camions

La solution permet de réduire de 10 % le coût total des transports, ce qui dépasse largement les attentes initiales de 2 % de réduction. De plus, le système fournit un plan en une heure seulement, alors que le délai initial était de 2 jours et demi. La prochaine phase sera un déploiement mondial.