Optimisation de la planification et de l’ordonnancement de la production pour les PCB haut de gamme

Le client est un producteur en forte croissance de circuits imprimés (PCB) haut de gamme, utilisés dans une grande variété d’applications, notamment dans l’automobile, l’industrie, les ordinateurs et les systèmes de télécommunications. Il compte parmi ses clients certains des plus grands noms mondiaux de l’automobile et de l’électronique.

Son avantage concurrentiel repose sur la qualité des produits, la fabrication et l’excellence opérationnelle.

Les solutions de planification et d’ordonnancement de la production de PCB consolident et analysent les données en temps réel des opérations et appliquent une approche scientifique à la prise de décision pour atteindre des objectifs globaux (au niveau de l’usine) et locaux (au niveau du centre de travail). Étant donné que tous les ateliers de fabrication sont connectés, il faut un plan global, qui tienne compte de tous ces centres, pour optimiser la production. Les planificateurs ont énormément de difficulté à élaborer des plans manuels capables de faire face aux complexités liées à la prise en compte simultanée de tous les ateliers de fabrication.

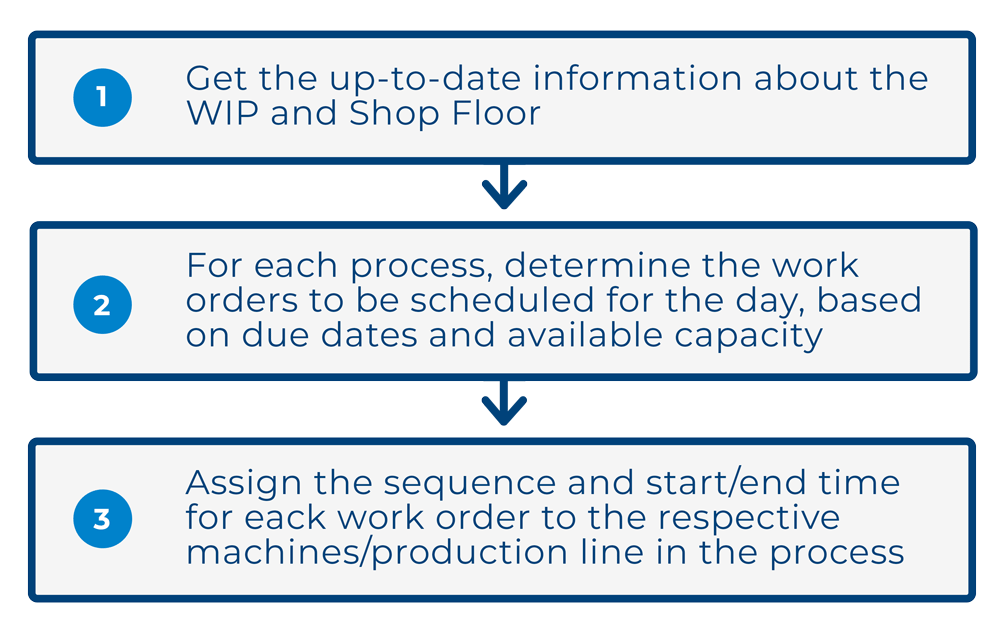

La logique de planification pour la production de PCB

Avant la collaboration avec DecisionBrain, la planification et l’ordonnancement de la production étaient effectués manuellement par plus de cent planificateurs et se concentraient sur un seul atelier de fabrication à la fois. Ce manque de coordination entre les ateliers était source de multiples problèmes :

- Une forte dépendance à l’égard de l’expérience des planificateurs seniors

- Des goulots d’étranglement en aval dus au choix des produits en amont

- Des plans irréalisables violant différentes contraintes

- Une date d’échéance ignorée dans les centres de travail en amont

- Le besoin d’une grande réserve de WIP

Un système visant à améliorer la ponctualité des livraisons pour les clients et l’efficacité opérationnelle

DecisionBrain a été chargé de créer un système qui offre une approche cohérente et systématique de la planification et de l’ordonnancement de la production en fonction des besoins de l’entreprise. Dans l’ensemble, le projet visait à optimiser la planification de la production dans tous les ateliers de fabrication afin d’améliorer les KPI (indicateurs clés de performance) opérationnels. La solution a consisté à développer deux moteurs d’optimisation, l’un pour la planification globale et l’autre pour l’ordonnancement.

Moteur de planification globale : ce moteur a une visibilité sur tous les ateliers et ordres de fabrication, et coordonne le plan global. Chaque atelier de fabrication a non seulement un objectif d’optimisation local (tel que maximiser le débit, minimiser les changement), mais suit également une orientation globale orchestrée, qui mène à :

- Un choix équilibré de produits en amont pour assurer l’efficacité du processus en aval

- Une faisabilité garantie respectant toutes les contraintes

- Une augmentation de la ponctualité des livraisons

- Une production équilibrée de produits faciles et complexes

- Une réduction de la quantité externalisée

- Une réduction des WIP

Moteur d’ordonnancement : Ce moteur est chargé d’optimiser les Indicateurs clés de performance de production tout en respectant toutes les contraintes. Avec notre solution :

- Des plans de production de bonne qualité sont obtenus en quelques minutes (même pour les gros ateliers de fabrication avec plus de 80 machines)

- Gantt interactif et convivial pour modifier facilement le plan

- Possibilités de réaliser des simulations basées sur différents critères et priorités

- Une amélioration de l’efficacité de la production

En plus des plans et des calendriers de production optimisés, le système fournit des données normalisées relatives à la production, un calcul automatisé du temps de production et un contrôle de faisabilité en temps réel. Les planificateurs bénéficient de la transparence et de l’efficacité du système ainsi que de l’environnement de collaboration offert par la solution. De plus, un système standardisé et cohérent permet à quiconque de visualiser et de vérifier le plan de production sans avoir besoin de plusieurs années d’expérience.