Blog

Planification et Optimisation des Stocks et des Pièces de Rechange à l’Ère de l’IA et de l’IoT

À moins de travailler dans la supply chain, il est étonnant de constater à quel point les inefficacités et le gaspillage sont répandus dans le monde, principalement en raison d’une gestion inadéquate des stocks. Ce problème est souvent passé sous silence, ou devient source de controverse lorsqu’il est dévoilé, comme ce fut le cas au début de la distribution des vaccins contre le Covid, où un gaspillage important s’est produit malgré une demande massive.

Les problèmes de gestion des stocks ne concernent pas uniquement les produits périssables. Par exemple, les pneus risquent de développer des zones aplaties, de se dessécher ou de perdre leur souplesse s’ils sont entreposés trop longtemps sans précautions adaptées. De même, les composants électroniques comme les cartes de circuits imprimés et les puces peuvent s’oxyder ou se détériorer avec le temps.

Il y a aussi le problème de l’obsolescence, particulièrement fréquent pour les produits électroniques, les vêtements, les appareils électroménagers et les pièces automobiles.

Face à ces défis, que vous gériez des pièces de rechange, des matériaux de production ou des stocks destinés à la distribution, l’adoption de stratégies avancées de gestion des stocks est devenue indispensable. Les récentes avancées technologiques, notamment les données et l’intelligence artificielle (IA), permettent désormais d’implémenter des solutions telles que le suivi des stocks par RFID, des techniques de prévision basées sur l’IA, et des algorithmes d’optimisation avancés, plus rapidement et à moindre coût que jamais.

Dans cet article en six parties, nous aborderons cinq piliers fondamentaux de l’optimisation des stocks : la prévision de la demande, la planification stratégique, l’optimisation tactique des stocks, la gestion du réapprovisionnement, ainsi que la logistique des stocks et l’exécution des commandes. Nous explorerons également les technologies liées à l’intelligence artificielle qui facilitent ces cas d’utilisation.

1. Planification et Prévision de la Demande : Anticiper les Besoins

De nombreuses organisations reconnaissent que leurs prévisions de demande pour les pièces, matériaux et produits finis pourraient être plus précises. Souvent, les prévisions pour l’année, le mois ou la semaine suivante se basent simplement sur les chiffres réels de la période précédente, ajustés par un facteur. Pour les nouveaux produits (NPI), sans données historiques de ventes, la prévision devient davantage une question d’intuition que de science.

Heureusement, les avancées en machine learning offrent désormais des outils de prévision plus performants. Par exemple, des techniques de clustering permettent de prédire la demande de nouveaux articles en se basant sur l’analyse de produits similaires dotés de données historiques. Quant aux pièces de rechange, leur demande peut être estimée grâce aux données de réparation et aux calendriers de maintenance préventive.

Un nombre croissant d’entreprises adoptent des méthodes statistiques avancées et des algorithmes de machine learning pour affiner leurs prévisions et mieux anticiper la demande future. En analysant les données historiques, les tendances du marché et des facteurs externes comme la saisonnalité ou les indicateurs économiques, elles améliorent leur capacité à anticiper les besoins.

Avec une intégration adéquate à votre ERP et autres systèmes de gestion des données, les outils de prévision modernes permettent de réajuster les prévisions en temps quasi réel face aux évolutions du marché, offrant ainsi un avantage concurrentiel.

2. Planification Stratégique des Stocks : Le Bon Stock au Bon Endroit

Une fois les prévisions solidifiées, la prochaine étape consiste à élaborer une planification stratégique. Cela implique de déterminer combien et où chaque pièce, matériau ou article doit être stocké. Bien que cela semble simple en théorie, la réalité est souvent complexe en raison de la multitude de facteurs à prendre en compte simultanément.

Prenons l’exemple des compagnies aériennes et de la gestion des pièces de rechange. Les pièces critiques doivent être disponibles immédiatement pour éviter des retards coûteux. Cependant, il n’est ni rentable ni pratique de stocker chaque pièce dans chaque aéroport. Des questions se posent alors : Quelle est la criticité de chaque pièce ? Quel est le délai de livraison acceptable pour chaque fournisseur ? Un stockage centralisé peut-il desservir efficacement plusieurs sites ? Et quand les pièces risquent-elles de devenir obsolètes ?

Bien que l’intelligence artificielle (IA) joue un rôle crucial dans ces décisions, des réunions de planification stratégique avec les parties prenantes sont indispensables pour considérer ces problématiques dans leur globalité. En intégrant différents points de vue au sein de l’entreprise, ces séances permettent de prendre des décisions plus éclairées et équilibrées.

Les outils alimentés par l’IA et les algorithmes avancés de planification apportent une valeur ajoutée à ces processus en fournissant des insights objectifs basés sur des données concrètes. Ces solutions permettent d’évaluer simultanément des éléments tels que la demande, la fiabilité des fournisseurs, les délais de livraison, les coûts logistiques et les niveaux de service requis. Cette approche, souvent appelée optimisation multi-niveaux des stocks, concilie la qualité du service avec la réduction des coûts liés au stockage.

3. Gestion Tactique des Stocks : Une Planification Plus Précise

Une fois que la conception stratégique de votre réseau est en place et que vous avez déterminé une répartition générale des stocks, il devient essentiel de réviser régulièrement ce plan à plus court terme. Cela signifie d’ajuster les prévisions hebdomadaires pour s’aligner sur les dernières données disponibles. L’optimisation tactique des stocks se concentre généralement sur un horizon de planification de 3 à 18 mois.

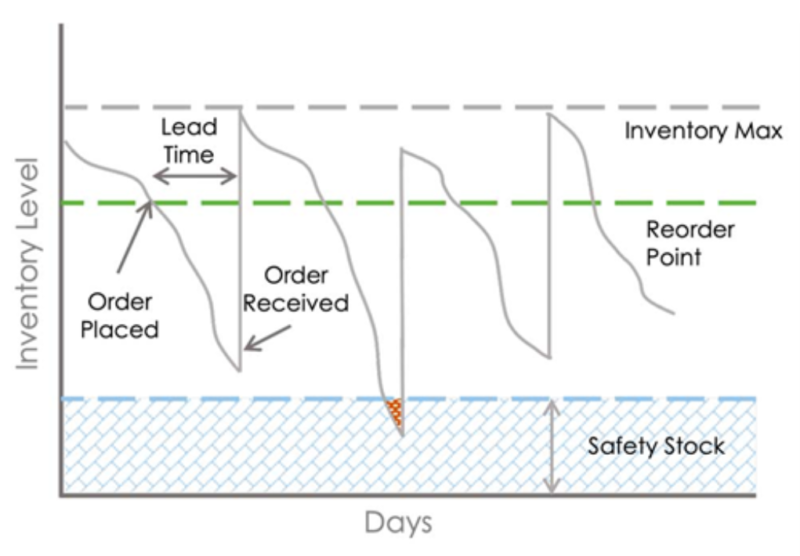

L’objectif reste similaire à celui de la planification stratégique : maintenir un niveau de stock optimal pour chaque SKU, en équilibrant les coûts de stockage, de réapprovisionnement et de rupture de stock. Cependant, la différence ici réside dans la définition précise des points de commande et des quantités économiques de commande pour chaque SKU, de manière à minimiser les coûts tout en respectant les niveaux de service.

Un élément clé de ce processus est la détermination du stock de sécurité adéquat, qui agit comme une protection contre les imprévus liés à la demande ou à l’approvisionnement. Plusieurs facteurs influencent ce niveau de stock de sécurité :

- Précision des prévisions : Si vos prévisions sont moins fiables, un stock de sécurité plus élevé est nécessaire.

- Fiabilité des fournisseurs : Une livraison irrégulière ou tardive de la part des fournisseurs peut justifier un stock de sécurité plus important.

- Délais de réapprovisionnement : Plus la distance ou le délai de réapprovisionnement est long, plus vous aurez besoin de stock de sécurité pour éviter les ruptures.

L’essentiel est d’adopter une approche dynamique, où les niveaux de stock sont constamment ajustés selon les variations de la demande et les données en temps réel, garantissant une optimisation continue.

4. Logistique & Planification des Commandes : Livrer l’excellence

La prochaine étape dans l’optimisation concerne la logistique et la planification des commandes, couvrant diverses stratégies visant à améliorer le flux des articles, de leur réception jusqu’à leur livraison au client ou à la chaîne de production. Cela peut inclure la planification des commandes et des opérations logistiques au quotidien ou à la semaine, en optimisant les modes de livraison, les transporteurs, les chargements, l’itinéraire des véhicules, et même les méthodes d’emballage. L’objectif principal est d’assurer une livraison ponctuelle et rentable, tout en surpassant les attentes des clients.

Les méthodes d’optimisation avancées jouent un rôle crucial dans ce domaine. Elles permettent de maximiser l’utilisation des actifs de transport, de réduire les coûts et de rationaliser les opérations à travers la supply chain.

Exemples d’applications de l’optimisation :

- Sélection des transporteurs et optimisation des itinéraires : Cela implique de choisir les transporteurs et les itinéraires de manière optimale grâce à des algorithmes prenant en considération des éléments tels que les délais de livraison, les coûts et les niveaux de service, afin d’assurer une distribution efficace.

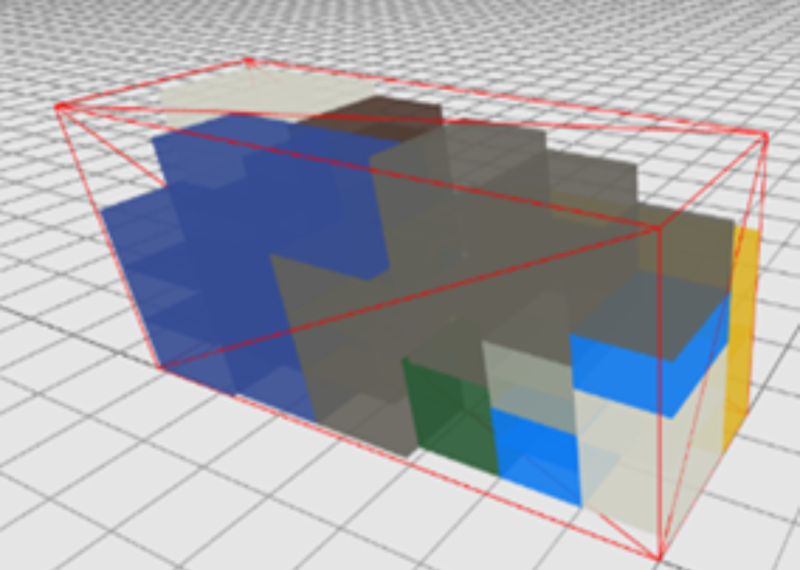

- Optimisation de l’emballage : Cela consiste à analyser les contraintes liées à l’emballage, telles que la quantité de commande économique (EOQ) par rapport à la capacité des conteneurs, pour déterminer la taille de lot idéale. Cela peut également inclure la réévaluation des stratégies d’emballage pour améliorer le flux de production et réduire les goulets d’étranglement.

- Gestion d’entrepôt et optimisation des créneaux horaires : Cette approche vise à accroître l’efficacité des entrepôts en utilisant des algorithmes avancés pour optimiser le placement des produits, en fonction des schémas de prélèvement, de la vitesse de rotation des produits et des contraintes de stockage. Cette optimisation réduit les temps de déplacement, diminue les coûts de manutention et améliore le rendement en plaçant stratégiquement les articles les plus demandés

- Livraison juste à temps et juste en séquence (JIS/JIT) : Cela implique la mise en œuvre de systèmes logistiques intelligents pour coordonner les livraisons de pièces avec les calendriers de production, minimiser l’accumulation de stocks dans les usines et garantir un flux de production ininterrompu.

Cas d’exemple :

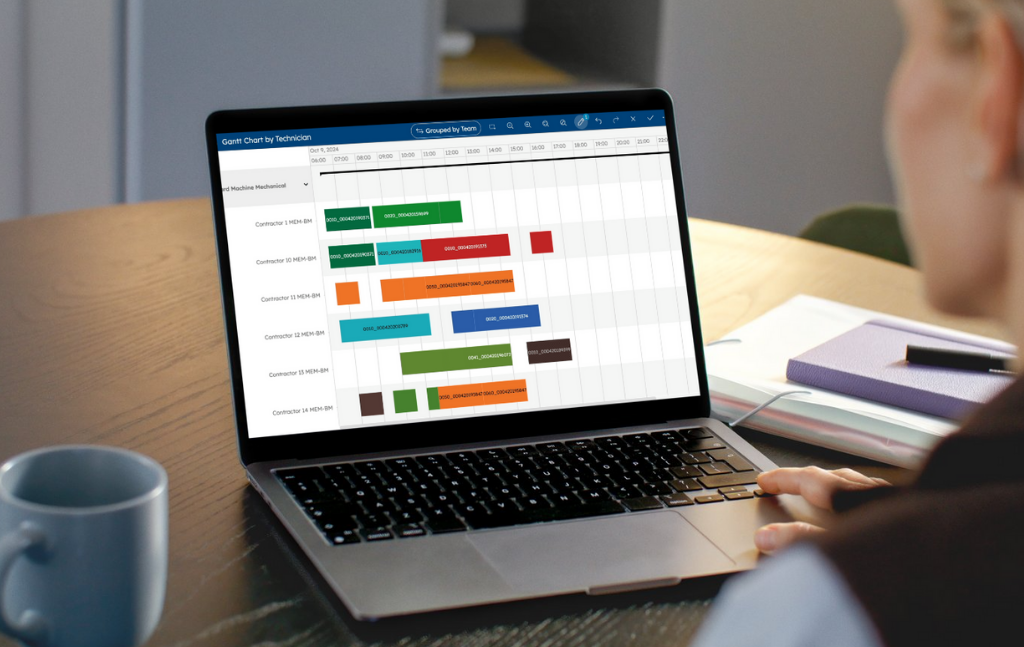

Un constructeur automobile a collaboré avec DecisionBrain pour déployer un système sur mesure de planification logistique des approvisionnements. Ce système a permis d’optimiser les itinéraires de livraison mensuels des pièces vers les usines d’assemblage, en appliquant les méthodes Just-in-Time (JIT) et Just-in-Sequence (JIS) pour synchroniser la livraison avec les besoins de la chaîne de production. L’optimisation 3D du chargement des camions et des tournées intelligentes a permis de réduire le temps de planification mensuelle, passant de 2,5 jours de travail à seulement une heure. Cette amélioration a considérablement accru l’efficacité opérationnelle et la rentabilité.

En conclusion, l’optimisation logistique couvre diverses stratégies et technologies visant à fluidifier le mouvement des marchandises dans toute la chaîne d’approvisionnement. En exploitant des algorithmes avancés et des données analytiques, les entreprises peuvent maximiser leur efficacité, réduire les coûts et améliorer l’expérience client.

5. Exécution Opérationnelle : Réapprovisionnement des Stocks & Planification Logistique

Les activités de réapprovisionnement des stocks et d’exécution opérationnelle sont des processus récurrents, souvent réalisés quotidiennement ou hebdomadairement, pour maintenir des niveaux de stocks optimaux et garantir un flux continu de marchandises à travers la chaîne d’approvisionnement. Ces tâches nécessitent une planification minutieuse pour déterminer quand, où et en quelles quantités commander chaque article, en tenant compte des prévisions de demande, des délais fournisseurs et des stocks actuels.

Les algorithmes avancés et l’intelligence artificielle (IA) jouent un rôle clé en optimisant ces plans de réapprovisionnement en s’appuyant sur des analyses de données historiques, des niveaux de stocks en temps réel et des performances des fournisseurs. Cela devient essentiel dans les environnements instables, marqués par des fluctuations de la demande ou des perturbations de la chaîne d’approvisionnement.

Les systèmes automatisés de réapprovisionnement, pilotés par l’IA et le machine learning, utilisent des données en temps réel pour déclencher des commandes de manière autonome. Ces systèmes ajustent continuellement les points et les quantités de commande en fonction des tendances actuelles, garantissant ainsi des niveaux de stocks optimisés avec une intervention humaine réduite.

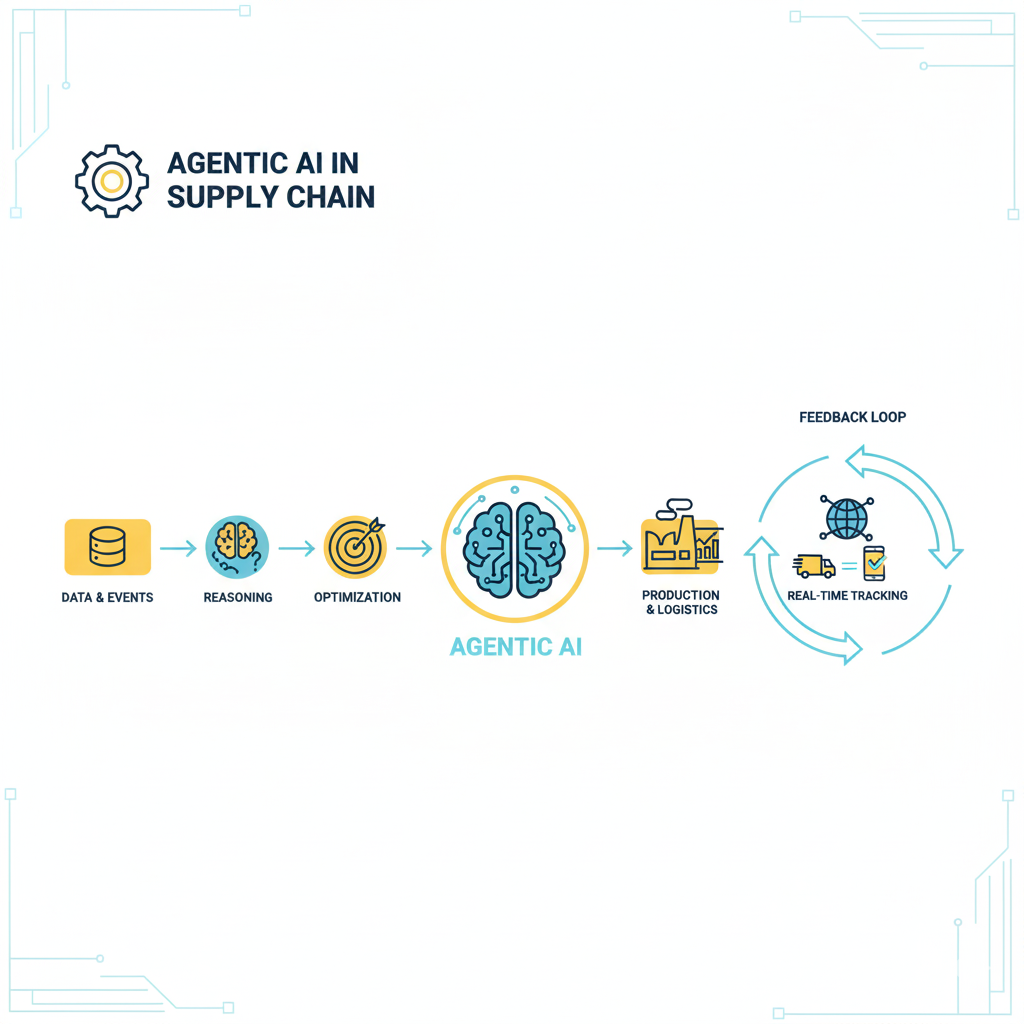

Innovations Émergentes en Gestion de la Chaîne d’Approvisionnement et des Stocks

Alors que le domaine de la gestion des stocks et de la chaîne d’approvisionnement continue d’évoluer, de nombreuses techniques de pointe font leur apparition, promettant d’étendre les horizons de ce qui est réalisable. Ces méthodes avancées tirent parti des dernières avancées en matière d’intelligence artificielle, de machine learning et d’analyse de données, permettant d’atteindre des niveaux d’efficacité et de précision sans précédent.

Apprentissage par renforcement pour la planification et l’exécution des commandes

L’apprentissage par renforcement est une branche du Machine Learning où un agent apprend à prendre des décisions en exécutant des actions et en recevant des retours sur celles-ci. Dans le domaine de la gestion de la supply chain, cette approche peut être utilisée pour optimiser la planification et l’exécution des commandes. Par exemple, un système fondé sur le Machine Learning peut ajuster en temps réel les quantités et les délais de commande en tenant compte des données actuelles, des tendances historiques et des perturbations survenues dans la supply chain. En apprenant et en s’améliorant en continu grâce aux retours reçus, ces systèmes parviennent à maintenir des niveaux de

Les grands modèles linguistiques (LLM) dans la gestion de la supply chain

L’intégration de modèles de langage tels que le GPT-4 dans le domaine de la supply chain et de l’optimisation des stocks suscite un intérêt grandissant. Concernant la planification de la demande, ces modèles peuvent traiter d’importants volumes de données textuelles, comme des articles de presse, des publications sur les réseaux sociaux et des études de marché, pour repérer des tendances et anticiper des perturbations.

Au-delà de la prévision de la demande, les modèles de langage ont le potentiel d’améliorer l’accessibilité et l’efficacité des systèmes de planification basés sur l’optimisation. Par exemple, un système de gestion des stocks pourrait disposer d’une interface de type « chat » permettant aux utilisateurs de poser des questions sur comment atteindre des objectifs spécifiques liés à des indicateurs clés de performance, éventuellement en allégeant certaines contraintes commerciales. Cela éviterait d’avoir à exécuter manuellement et à comparer divers scénarios, simplifiant ainsi le processus de prise de décision.

Dans le domaine des achats, les modèles de langage peuvent examiner les conditions de paiement des fournisseurs et l’historique des livraisons pour négocier de meilleures modalités ou recommander d’autres fournisseurs. Par ailleurs, les modèles d’IA générative sont également utilisés dans les domaines de la négociation, de la rédaction et de la gestion des contrats.

Jumeaux Numériques pour la Simulation et l’Optimisation en Temps Réel

Les jumeaux numériques représentent des répliques virtuelles d’actifs physiques, de systèmes ou de processus, permettant aux entreprises de simuler des scénarios réels dans un environnement sans risques. Dans le domaine de la gestion de la supply chain, les jumeaux numériques sont essentiels pour modéliser et optimiser non seulement les stocks, mais l’ensemble du réseau logistique.

Ces systèmes, qui s’appuient sur des méthodes d’optimisation, intègrent des techniques de prévision basées sur le machine learning avec des modèles d’optimisation mathématique dans des applications de simulation. Ils offrent la possibilité de tester divers scénarios, de comparer des indicateurs de performance clés (KPI) et d’explorer différentes stratégies. Grâce à des flux de données en temps réel, tels que les calendriers de livraison, les emplacements des véhicules et les niveaux de stocks, les jumeaux numériques optimisés assurent que les prévisions restent actualisées et fournissent des informations sur d’éventuels goulots d’étranglement. Cela permet d’améliorer l’efficacité globale de la supply chain en adaptant dynamiquement les opérations selon les conditions actuelles et les analyses prédictives.

Blockchain pour une Transparence et une Sécurité Accrues

Bien que la blockchain ne soit pas considérée comme une technologie d’intelligence artificielle à proprement parler, elle représente une innovation relativement récente et prometteuse, étroitement liée à l’IA, pour relever l’un des principaux défis actuels de la chaîne d’approvisionnement : la transparence, la traçabilité et la sécurité. Cependant, son adoption progresse plus lentement que prévu.

La blockchain a pour objectif d’agir comme un registre décentralisé et immuable, garantissant que chaque transaction et chaque mouvement d’un produit au sein de la chaîne d’approvisionnement soient enregistrés de manière sécurisée et vérifiable. Cela fonctionne de manière similaire à l’enregistrement des propriétés immobilières dans les registres publics, mais s’applique aux produits circulant dans les réseaux d’approvisionnement mondiaux. Cette technologie offre un potentiel considérable pour lutter contre la fraude et améliorer la traçabilité ainsi que la conformité aux normes réglementaires.

Prenons l’exemple de l’industrie pharmaceutique : la blockchain peut renforcer l’intégrité de la chaîne d’approvisionnement en permettant le suivi des médicaments de leur fabrication jusqu’à leur distribution. Cela pourrait réduire l’incursion de produits contrefaits sur le marché et renforcer la sécurité pour les consommateurs. De plus, dans les secteurs automobile et électronique, où l’authenticité des composants et la visibilité de la chaîne d’approvisionnement sont essentielles (comme pour les panneaux solaires, les batteries, ou les puces de communication), la blockchain peut offrir un registre fiable de la provenance et de l’historique de maintenance des produits.

Les raisons pour lesquelles l’adoption de la blockchain progresse lentement sont diverses. Elles incluent des défis tels que la complexité de l’harmonisation des systèmes des différentes parties prenantes, ainsi que des problèmes d’interopérabilité technologique et de scalabilité. De plus, des préoccupations concernant la confidentialité des données, la conformité réglementaire et les coûts initiaux élevés associés à la mise en œuvre représentent des obstacles significatifs à son adoption.

Prêt à révolutionner votre gestion des stocks ?

Contactez DecisionBrain dès aujourd’hui pour découvrir comment nos solutions peuvent propulser votre entreprise vers le succès.

DecisionBrain est un fournisseur de premier plan de logiciels avancés d’aide à la décision utilisés pour résoudre les problèmes d’optimisation de la supply chain, de la planification de la main-d’œuvre et de la maintenance, de l’ordonnancement et de la logistique les plus difficiles au monde. Avec des années d’expérience dans l’apprentissage automatique, la recherche opérationnelle et l’optimisation mathématique, DecisionBrain fournit des systèmes d’aide à la décision sur mesure là où les applications packagées ne suffisent pas. Contactez-nous pour en savoir plus sur nous et nos solutions !

À propos de l’auteur

Justin apporte à DecisionBrain plus de 20 ans d’expérience dans l’analytique, la gestion de la chaîne d’approvisionnement, les services professionnels et l’optimisation de la production. Sa carrière a été centrée sur l’utilisation des données et de l’analytique pour améliorer les opérations. Il a occupé des postes de direction chez Accenture, Caterpillar, Opex Analytics et Coupa Software (Llamasoft). Justin est diplômé de l’université de l’Illinois en ingénierie mécanique et de l’université de Chicago en analytique.

À propos de l’auteur

Nevra rejoint DecisionBrain avec plus de 20 ans d’expérience dans la vente de logiciels, le management, le marketing et la direction. Tout au long de sa carrière, Nevra a aidé les entreprises à adhérer au big data, l’analytics, l’optimisation et d’autres technologies d’intelligence artificielle afin de prendre de meilleures décisions. Aupravant, Nevra a tavaillé et contribué au développement commerciale de plusieurs entreprises en phase de lancement comme Databricks, Syncsort (aujourd’hui Precisely), RedPrairie (aujourd’hui BlueYonder), KXEN (aujourd’hui SAP) ou encore ILOG (aujourd’hui IBM). Nevra est titulaire d’un bachelor scientifique en physique de l’université de Californie, Santa Cruz.